客户需求

我们的麦芽处理翻转机每年都会出现多台变频器(VFD)故障。LSI能帮助我们调查根本原因并提供解决方案吗?

美国规模最大的一家麦芽酒厂的六台麦芽处理翻转机都出现了VFD故障。对于一家需要7天24小时全天候作业的工厂,这种计划外停机会造成生产损失并增加维护成本。

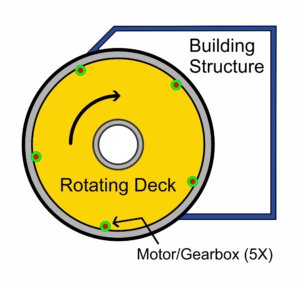

在1983年安装麦芽处理翻转机时,机械设备的对齐和公差处于那个时代的最佳状态,并且采用了第一代的VFD驱动技术。每台翻转机都机械耦合到齿轮齿条传动系统,速度由位于星形配置的五台VFD控制。

第一次随机故障发生在10年前,现在已经增加到每年8次。每次发生故障时,维护人员必须通过调整每台变频器的PLC配置来平衡翻转机系统。不幸的是,这只是临时修复,直到系统中再次出现新的不平衡。

客户在越来越难以忍受的情况下联系了LSI。

提供方案

LSI公司首先倾听了麦芽酿造维护部门的意见,了解多年来可能会加剧问题的机械和电气变化的综合过程。紧接着,我们回溯了翻转机速度控制和负载分配的控制方案。

很明显,机械磨损和数十年电机的变化使翻转机不再与速度控制方案兼容,并导致传统的VFD以惊人的频率发生故障。该系统无法充分分配扭矩并处理不均匀的机械负载,齿轮箱的变化和轴承的负载所引起的问题是罪魁祸首。因此,我们需要一种新的速度控制方案,改进扭矩共享能力。

为此,LSI推荐了“下垂跟踪”的速度控制方案,具有强大的平衡负载特性。该控制方案是最简单的速度控制负载分配方法之一,满足了麦芽酒厂的高负荷正常运行时间要求。如果五台驱动器中的任何一台出现故障,其他驱动器将接管并继续运行翻转机以保持生产运行。此外,东芝G2、G3和G7这些传统的VFD也被具有可调节能力的Rockwell Automation AB Powerflex 755 VFD所取代。

LSI提供服务

变频器调试 机械和电气设计所需的专业服务

- 总布置图、电气图、控制图和投标规范:

- 拆除现有设备,并为每台翻转机安装新的VFD盘柜

- 使用无传感器矢量速度控制和静态电机调谐,集成VFD与“下垂”控制

- PLC配置和变频器设置和调试

- 施工技术监督和排序,确保每台翻转机系统压缩在3天的停机时间内安装完毕(以减少停机时间)

- 全新的VFD盘柜的设计和制造

项目成果

消除停机时间

- 自2020年5月安装以来—没有因VFD故障而导致计划外停机!

优化

- 实现了具有稳健负载分配的最优速度控制。

- 为了更好的可维护性,删除了PLC负载平衡逻辑。

标准化

- 标准化的480V VFD系统取代了一次性的230V系统。

最少的改变

- 无需对翻转机进行电气或机械调整。

- 保留现有的电机和主电源。

LSI的酿酒团队仔细倾听了客户的意见,然后着手开发和实施解决方案,不仅消除了导致停机的VFD故障,同时优化了系统并获得更好的性能。

LSI的酿酒团队仔细倾听了客户的意见,然后着手开发和实施解决方案,不仅消除了导致停机的VFD故障,同时优化了系统并获得更好的性能。